Schaeffler présente de nouvelles solutions pour réduire les coûts de production dans l’industrie des boissons

La gamme s’étend des roulements standard aux solutions d’entraînement sur mesure.

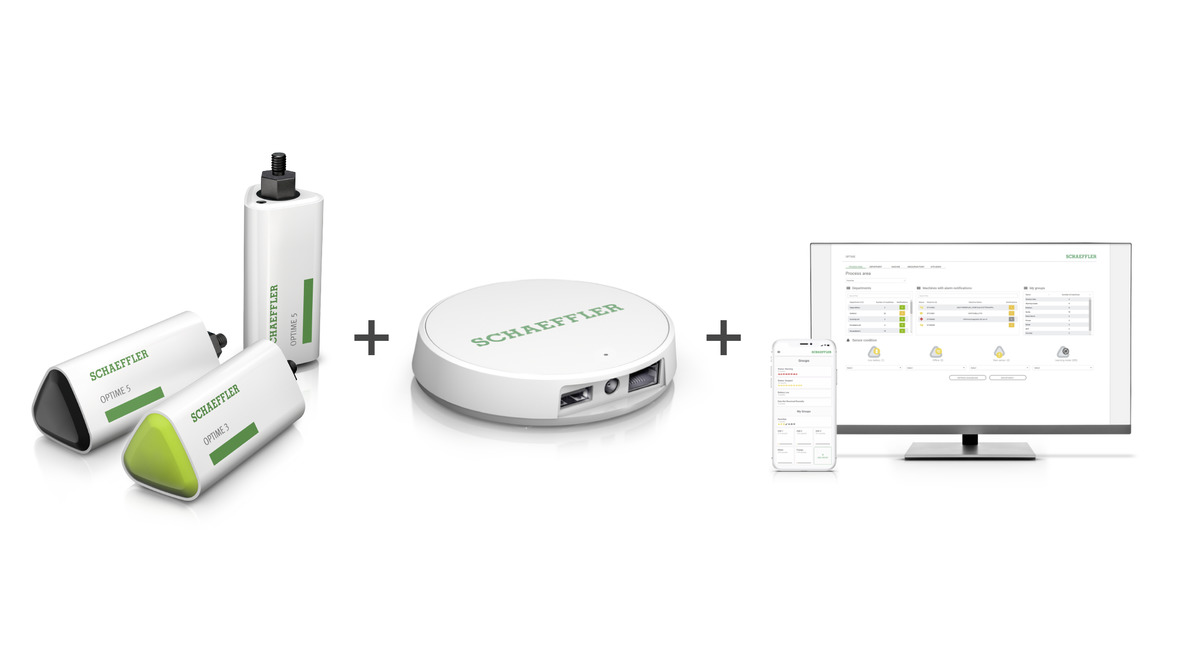

- L’écosystème OPTIME Schaeffler rend la surveillance des machines et des installations particulièrement simple et économique

- Une réduction considérable de la consommation énergétique : un entraînement direct comme alternative aux motoréducteurs

Schweinfurt| 30 novembre 2023 | A l’occasion du salon BrauBeviale, l’un des principaux salons mondiaux des biens d’équipement pour l’industrie des boissons, qui se tient à Nuremberg du 28 au 30 novembre 2023, Schaeffler présente des solutions pour une production efficace et économique des boissons.

Ralf Moseberg, Senior Vice President de la division Industrial Automation chez Schaeffler, souligne : “La forte pression exercée sur les coûts au sein de notre industrie a également un effet secondaire positif. Les solutions de série éprouvées sont remises en question et la recherche de conceptions et de solutions plus efficaces s’amorce, pour prendre une importance croissante tout au long du cycle de vie des machines et des installations. Cela correspond parfaitement à notre offre pour l’industrie agroalimentaire, des composants standard à l’ingénierie, en passant par des solutions pour un fonctionnement efficace et une maintenance optimisée.”

Sécuriser le processus de brassage grâce à l’écosystème OPTIME

L’écosystème OPTIME permet aux brasseries de surveiller l’ensemble des pompes et équipements, mais aussi l’alimentation en lubrifiant. La surveillance conditionnelle OPTIME est un système de surveillance automatique des pompes, moteurs électriques et motoréducteurs, ventilateurs, roulements et autres équipements couramment utilisés dans l’industrie des boissons. Le risque d’un arrêt non planifié de la production est ainsi considérablement réduit, ce qui aide à atteindre les objectifs annuels. Les opérations de maintenance peuvent être planifiées et sont ainsi nettement moins coûteuses.

OPTIME C1, le premier dispositif de lubrification automatique intelligent du marché, fait partie de l’écosystème OPTIME et utilise les mêmes technologies et interfaces utilisateur que le système OPTIME CM. Via l’application Schaeffler OPTIME, le personnel de maintenance est alerté lorsqu’un dispositif de lubrification a atteint un niveau critique, mais aussi en cas de dysfonctionnement dans l’alimentation en lubrifiant ou de température élevée aux points de lubrification.

Un remplissage économe en énergie grâce aux entraînements directs

Des motoréducteurs à vis sans fin sont souvent utilisés pour l’entraînement des roues transfert dans les machines de remplissage de boissons. Bien que la puissance d’entraînement ne soit que de quelques kilowatts, les pertes annuelles sont considérables en raison du fonctionnement 24 h/24, 7 j/7 et du faible rendement global de 0,73-0,75. Un entraînement direct, par exemple le moteur couple Schaeffler RIB, offre un rendement élevé de 0,92 dans cette plage de puissance. L’utilisation de cet entraînement direct permet d’économiser plusieurs dizaines de milliers d’euros de coûts énergétiques et plus de 100 tonnes d’émissions de CO2, sur la durée de vie d’une seule installation de remplissage.

Pour les guidages linéaires utilisés dans les roues transfert, Schaeffler recommande les guidages sur rails profilés de la série KUVE-B en combinaison avec les unités de lubrification longue durée KIT450 et un KIT d’étanchéité optimisé en matière de frottement. Une répartition uniforme du lubrifiant dans les chariots de guidage réduit la quantité de lubrifiant nécessaire. Grâce à ces guidages linéaires, les opérateurs peuvent économiser environ 50 % de lubrifiant et 70 % des coûts de maintenance. Des distances de course supérieures à 50 000 km sans relubrification sont possibles.

Porteur d’espoir pour l’automatisation et la robotique dans l’industrie des boissons

Au moyen d’un Kuka IONTEC HO avec pince de préhension, Schaeffler présentera sur son stand d’exposition les séries de réducteurs à onde de déformation de précision RT1 et RT2 et des entraînements complets configurables – également appelés Drive Systems – ainsi que la série de réducteurs planétaires de précision PSC. En outre, des septièmes axes et de nouvelles colonnes de levage seront également présentés dans le domaine des systèmes linéaires. Pour le transport et la manutention automatisés de bouteilles, caisses, fûts et palettes, Schaeffler propose tous les composants de roulement, des simples roulements linéaires aux systèmes à portiques et multi-axes.

Hygiéniques et faciles à nettoyer : roulements auto-aligneurs avec palier en plastique

Les paliers de roulements auto-aligneurs sont des composants importants achetés par l’industrie des boissons. Schaeffler propose cinq variantes de palier en plastique blanc : deux paliers à semelle, deux paliers appliques à deux trous de fixation et un palier applique à quatre trous de fixation. Le plastique PBT renforcé de fibre de verre est approuvé par la FDA et résistant à l’humidité, aux rayons UV, aux bactéries et aux champignons ainsi qu’à de nombreux produits chimiques. Dans la version FD, tous les composants de roulement rigides à billes sont fabriqués en acier inoxydable résistant à la corrosion. La graisse sans allergène de ces roulements est homologuée selon la catégorie NSF H1 ou répond aux exigences de la norme FDA21 CFR 178.3570 et est certifiée halal et casher.